Spis treści

Co to jest topnik do lutowania i jakie ma zastosowanie?

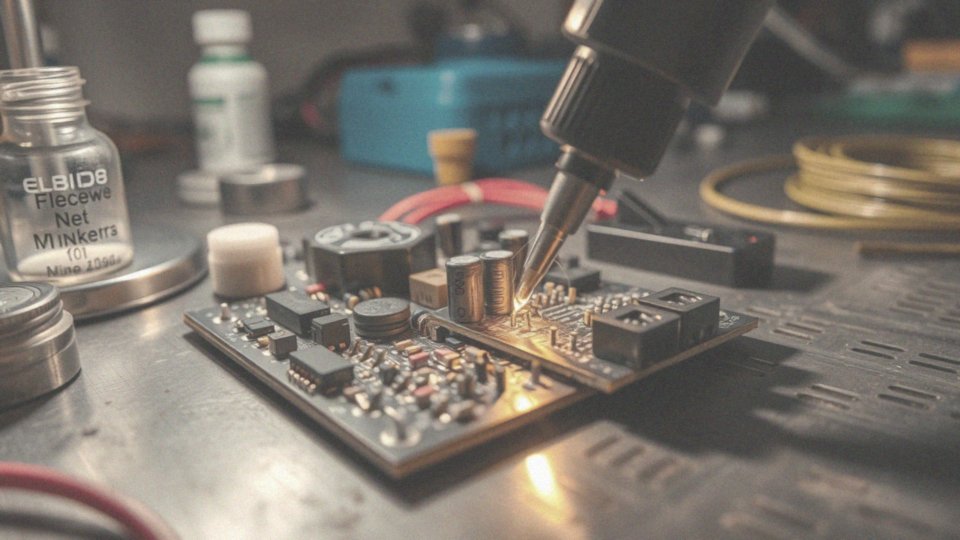

Topnik do lutowania pełni istotną rolę w procesie lutowania, zwłaszcza w dziedzinie elektroniki. Jego podstawowym celem jest odpowiednie przygotowanie metalowych powierzchni. Dzięki skutecznemu usuwaniu tlenków oraz innych zanieczyszczeń, lut uzyskuje lepszą przyczepność, co przekłada się na mocniejsze i bardziej trwałe połączenia. Kluczową cechą topnika jest zdolność do ochrony lutowanej powierzchni, co zapobiega jej ponownemu utlenianiu w trakcie lutowania.

Topniki znajdują zastosowanie nie tylko w lutowaniu twardym, ale również w technikach montażu powierzchniowego (SMT). Wybór odpowiedniego produktu zależy od specyfiki projektu i jego wymagań. Dzięki zastosowaniu właściwego topnika można osiągnąć gładkie i wytrzymałe połączenia, co jest niezwykle istotne w produkcji komponentów elektronicznych.

Po naniesieniu na metal, topnik wspiera cały proces lutowania, co prowadzi do solidnych i odpornych na uszkodzenia połączeń. Odpowiedni dobór topnika znacząco wpływa na jakość oraz trwałość lutowanych układów elektronicznych, czyniąc go nieodzownym elementem każdej pracy związanej z lutowaniem.

Jakie są podstawowe funkcje topnika podczas lutowania?

Topnik pełni niezwykle istotną funkcję w procesie lutowania, ponieważ zapewnia idealne warunki do tego zadania. Przede wszystkim, efektywnie usuwa tlenki metali z lutowanych powierzchni. Czyste elementy to klucz do lepszego przylegania lutu, co przekłada się na większą trwałość złączy. Oprócz tego, topnik zapobiega powstawaniu nowych tlenków podczas lutowania, co znacznie podnosi jakość połączeń. Dodatkowo, redukuje napięcie powierzchniowe lutu, co poprawia jego zwilżalność oraz umożliwia lepszy przepływ. Te korzystne właściwości ułatwiają równomierne naniesienie lutu, co w efekcie prowadzi do stworzenia mocnych oraz odpornych na uszkodzenia złączy. Na koniec, topnik działa również jako element ochronny, co pozwala na trwałe łączenie komponentów lutowniczych. Bez jego obecności, jakość i długowieczność lutowanych elementów mogłyby być znacznie obniżone. W związku z tym, stanowi on niezbędny składnik każdego projektu lutowniczego.

Jak wybierać najlepszy topnik do lutowania?

Wybierając odpowiedni topnik do lutowania, warto zastanowić się nad kilkoma istotnymi kwestiami:

- powinien on odpowiadać materiałom, które zamierzamy lutować,

- dla lutowania twardego, zaleca się użycie topnika o wysokiej aktywności chemicznej,

- dla lutowania SMD lepiej postawić na topniki o niskiej aktywności,

- metoda lutowania ma wpływ na wybór formy topnika,

- topniki dostępne są w trzech postaciach: płynnej, pasty oraz żelu.

Gęstsze warianty topników sprawdzają się szczególnie dobrze w lutowaniu THT, gdyż umożliwiają precyzyjne aplikowanie na większych powierzchniach. Nie bez znaczenia jest temperatura topnienia, która powinna być na tyle niska, aby nie uszkodzić delikatnych komponentów elektronicznych. Również zgodność topnika z używanym lutem to kluczowy aspekt, wpływający na jakość uzyskanego połączenia. Jeśli zależy nam na czystości po lutowaniu, warto rozważyć topniki rozpuszczalne w wodzie, które umożliwiają łatwe usunięcie resztek. Odpowiedni dobór topnika ma zasadnicze znaczenie dla jakości, trwałości oraz estetyki lutowanych połączeń. Dlatego warto poświęcić chwilę na jego selekcję, aby osiągnąć jak najlepsze wyniki.

Jakie są klasy topników i czym się różnią?

Klasyfikacja topników opiera się na ich składzie chemicznym oraz aktywności, zgodnie z normą IPC J-STD-004B. Wyróżniamy cztery główne kategorie:

- R – najpopularniejsze w lutowaniu, zawierają kalafonię. Ich zdolność do usuwania tlenków znacząco poprawia przyczepność lutu,

- RMA – topniki o średniej aktywności, charakteryzują się uniwersalnością i są wykorzystywane w wielu różnych aplikacjach. Po ich użyciu może być konieczne delikatne czyszczenie,

- RA – topniki aktywowane, mają wyższą aktywność chemiczną i sprawdzają się doskonale w trudnych warunkach lutowniczych. Po ich użyciu niezbędne jest ich usunięcie,

- NC – klasa, która nie wymaga czyszczenia, co sprawia, że jest to wygodne rozwiązanie w sytuacjach, gdzie estetyka nie jest kluczowa, a prostota wykonania ma istotne znaczenie.

Na rynku dostępne są także topniki rozpuszczalne w wodzie, które ułatwiają usunięcie resztek po lutowaniu. Wybór właściwego topnika ma fundamentalne znaczenie dla jakości lutowanych połączeń. Dlatego warto zrozumieć różnice między poszczególnymi klasami, aby odpowiednio dopasować materiał do wymogów projektu.

Co to są topniki klasy R i jakie mają właściwości?

Topniki klasy R to klasyczne topniki kalafoniowe o umiarkowanym działaniu chemicznym. Ich zasadniczym składnikiem jest kalafonia, naturalny materiał pochodzenia roślinnego.

Używanie tych topników przynosi szczególne korzyści podczas lutowania metali, takich jak:

- miedź,

- srebro.

Jedną z istotnych cech topników klasy R jest to, że pozostawiają one minimalne resztki, co jest kluczowe tam, gdzie ważne jest ograniczenie zanieczyszczeń. Mają one zdolność do eliminowania zanieczyszczeń oraz tlenków, co przekłada się na lepszą skuteczność oraz trwałość połączeń. Ich łagodniejsze działanie sprawia, że rekomendowane są do projektów wymagających ograniczonej ingerencji chemicznej.

Oprócz zastosowań w elektronice, dobrze sprawdzają się również w prostszych projektach lutowniczych, gdzie efektywność jest niezbędna. Dzięki tym właściwościom, połączenia z wykorzystaniem topników klasy R są znacznie mocniejsze i bardziej odporne na uszkodzenia mechaniczne.

Warto jednak pamiętać, że w niektórych sytuacjach może być konieczne usunięcie pozostałości po lutowaniu, szczególnie gdy liczy się estetyka.

Co wyróżnia topniki klasy NC na tle innych klas?

Topniki klasy NC (No-Clean) charakteryzują się unikalnymi właściwościami, które sprawiają, że wyróżniają się wśród innych. Ich najważniejszą cechą jest brak konieczności czyszczenia po lutowaniu. To ma kluczowe znaczenie w produkcji seryjnej w branży elektronicznej, gdzie czas i koszty odgrywają fundamentalną rolę.

Pozostałości po topnikach NC są zarówno niekorozyjne, jak i nieprzewodzące, co podnosi bezpieczeństwo w przypadku układów elektronicznych. W przeciwieństwie do topników klasy R czy RA, które często wymagają usunięcia resztek, topniki No-Clean eliminują ten proces, co znacznie poprawia efektywność w automatycznych systemach lutowania.

Dzięki tym atutom, topniki klasy NC stanowią doskonałe rozwiązanie dla projektów, które stawiają na efektywność i czystość, takich jak elektronika profesjonalna i użytkowa. Dodatkowo, ich zdolność do minimalizowania pozostałości oraz nieinwazyjny charakter sprawiają, że inżynierowie i technicy cieszą się coraz większym zainteresowaniem tymi produktami.

Topniki te sprawdzają się doskonale w różnych warunkach lutowniczych, co czyni je uniwersalnym rozwiązaniem dla szerokiego zakresu aplikacji elektronicznych.

Jakie formy topników do lutowania są dostępne na rynku?

Na rynku dostępne są różne rodzaje topników do lutowania, które odpowiadają potrzebom różnych technik. Dla bardziej precyzyjnych zastosowań, takich jak lutowanie SMD, rekomendowane są topniki w postaci:

- pasty lub żelu,

- które umożliwiają bardzo dokładne naniesienie topnika na niewielkie powierzchnie,

- co jest kluczowe w przypadku skomplikowanych układów elektronicznych.

Żelowy topnik, często wytwarzany na bazie kalafonii klasy RMA, zyskał dużą popularność w technologii SMT oraz podczas napraw. Z drugiej strony, przy lutowaniu większych obszarów lepiej sprawdzą się topniki płynne, które:

- łatwo się aplikują,

- szybko pokrywają potrzebne powierzchnie,

- co podnosi efektywność pracy.

Dostępne są także topniki w formie pisaków, które pozwalają na precyzyjne dozowanie w trudno dostępnych miejscach, co zdecydowanie upraszcza realizację bardziej złożonych projektów. Rosnącym zainteresowaniem cieszą się również topniki rozpuszczalne w wodzie, które:

- łatwo usunąć po zakończonym lutowaniu,

- są bardziej przyjazne dla środowiska.

Dzięki różnorodności dostępnych topników, użytkownicy mogą znaleźć idealny produkt, który spełni ich specyficzne wymagania. To z kolei pozytywnie wpływa na jakość i trwałość połączeń lutowniczych w elektronice.

Jakiego rodzaju topnik nadaje się do lutowania twardego?

W lutowaniu twardym kluczowe jest stosowanie właściwego topnika, który odgrywa istotną rolę w uzyskiwaniu trwałych i mocnych połączeń. Dobre topniki działają w wysokich temperaturach, co pozwala na skuteczne usunięcie tlenków z metalowych powierzchni. Związki boru i fluoru, które znajdziemy w tych produktach, chronią lutowane elementy, a tym samym zmniejszają ryzyko ich utlenienia podczas lutowania.

Przykładem mogą być popularne topniki, takie jak:

- HS Amasan,

- ALU 12.

Topniki te cieszą się dużym uznaniem w branży ze względu na swoją wysoką skuteczność. Dzięki nim luty dobrze zwilżają powierzchnie, co ma szczególne znaczenie przy pracy z lekkimi metalami, takimi jak:

- aluminium,

- mosiądz.

Warto zaznaczyć, że wybór odpowiedniego topnika ma bezpośredni wpływ na jakość połączeń, a także na ich odporność na uszkodzenia mechaniczne. Dodatkowo, zastosowanie aktywatorów potrafi znacząco zwiększyć efektywność całego procesu. Różnorodność form topników — czy to płynnych, pastowych, czy żelowych — pozwala na ich idealne dopasowanie do specyficznych wymagań danego projektu, co przekłada się na wyższą jakość lutowanych elementów.

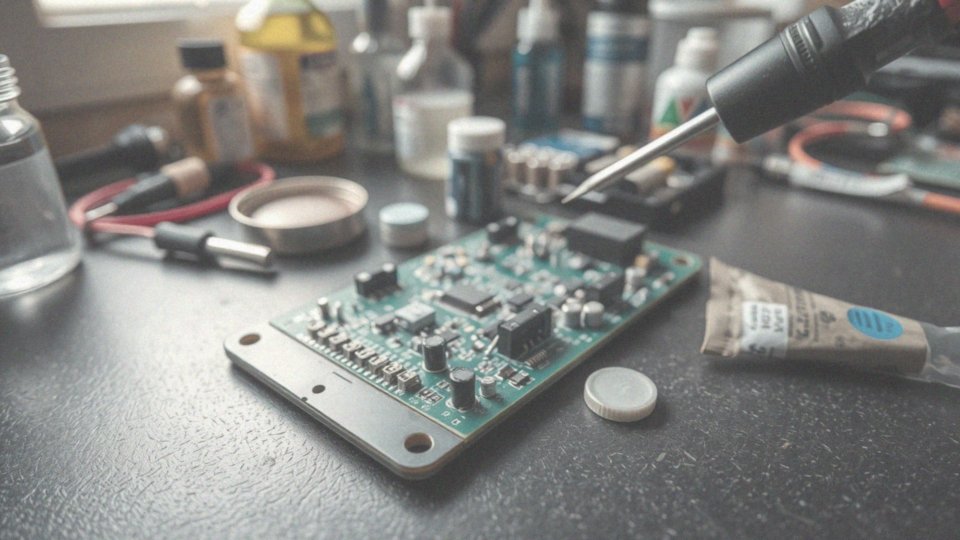

Co to jest lutowanie SMD i jaki topnik najlepiej się do niego nadaje?

Lutowanie SMD cieszy się rosnącą popularnością w sektorze elektronicznym, a pasta lutownicza odgrywa w tym procesie fundamentalną rolę. Składa się ona z drobno mielonego lutowia oraz specjalnego topnika, który może mieć formę żelu lub klasy RMA. Te topniki charakteryzują się wysoką aktywnością chemiczną, dzięki czemu skutecznie eliminują tlenki oraz inne zanieczyszczenia, co znacząco podnosi jakość połączeń.

W sytuacjach, gdy resztki po lutowaniu są niepożądane, warto rozważyć zastosowanie topników bezkalafoniowych. W przypadku montażu automatycznego kluczowe jest używanie topników o niskiej aktywności, co minimalizuje ryzyko uszkodzenia delikatnych komponentów. Właściwy dobór topnika wpływa nie tylko na solidność lutowanych złączy, ale również na efektywność całego procesu.

Dzięki dobrym topnikom można osiągnąć estetyczne i trwałe połączenia, co w branży elektronicznej jest niezwykle istotne, ponieważ wysoka jakość jest priorytetem.

Czym różni się lutowanie THT od lutowania SMD w kontekście topników?

Lutowanie THT, czyli technologii przezotworowej, oraz lutowanie SMD, w którym elementy montuje się powierzchniowo, różnią się znacząco pod względem używanych topników. Te różnice oddziałują na jakość złącz oraz wybór materiałów. W przypadku lutowania THT mamy do czynienia z różnorodnością topników, które mogą być w formie:

- płynnej,

- żelowej,

- pasty.

Takie zastosowanie pozwala na precyzyjne nakładanie substancji na wyprowadzenia elementów bądź pady, co ułatwia pokrywanie większych obszarów. To jest szczególnie istotne, gdy elementy przechodzą przez otwory w płytce drukowanej. Z drugiej strony, w lutowaniu SMD dominują pasty lutownicze, które łączą topnik z lutowiem. Te pasty zazwyczaj zawierają aktywne chemicznie topniki, co sprzyja skutecznemu usuwaniu tlenków i innych zanieczyszczeń z metalowych powierzchni. Precyzyjne nałożenie topnika w przypadku SMD jest kluczowe, zwłaszcza w kontekście delikatnych komponentów. W THT natomiast, kremowe topniki umożliwiają dokładniejsze nanoszenie, co przekłada się na stabilne połączenia, szczególnie w większych strukturach. Z kolei w lutowaniu SMD aplikacja pasty zapewnia szybsze i bardziej efektywne łączenie, co ma duże znaczenie w produkcji seryjnej. Dlatego wybór odpowiedniego topnika jest niezmiernie ważny dla zachowania wysokiej jakości oraz trwałości lutowanych elementów elektronicznych.

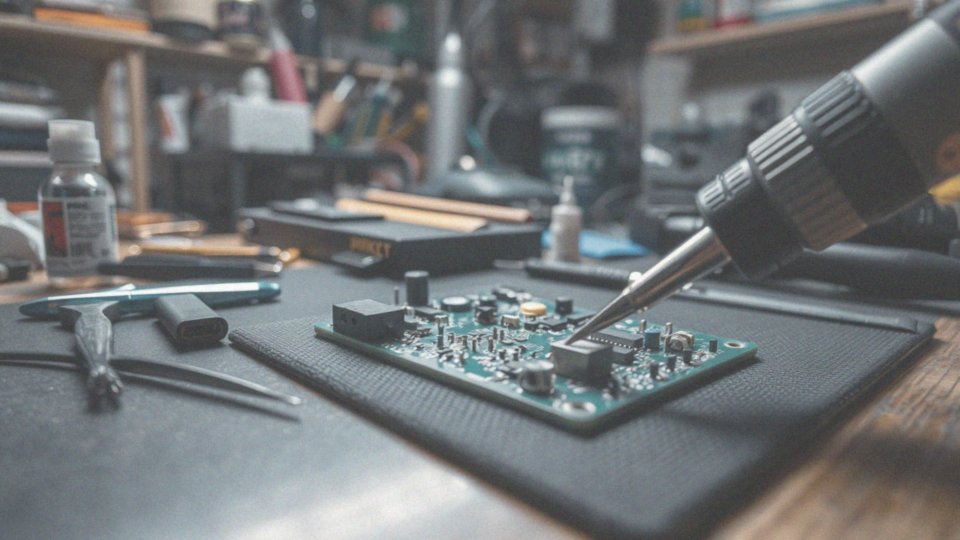

Jakie preparaty lutownicze mogą poprawić jakość lutowania?

Preparaty lutownicze odgrywają zasadniczą rolę w podnoszeniu jakości lutowania. Dzięki aktywatorom topników ich efektywność wzrasta, co w znacznym stopniu ułatwia usuwanie tlenków z powierzchni metalowych. W rezultacie, zwilżalność lutu znacząco się zwiększa, co jest kluczowe dla osiągnięcia solidnych połączeń. Tlenki metali mogą bowiem ograniczać przyczepność, a ich eliminacja jest niezbędna.

Dodatkowo, środki czyszczące skutecznie usuwają pozostałości topnika oraz lutu po zakończonym procesie lutowania. To z kolei wpływa na poprawę zarówno estetyki, jak i funkcjonalności powstałych połączeń. Zmniejszenie chemicznych zanieczyszczeń ułatwia utrzymanie wysokiej jakości połączeń elektrycznych, co jest niezwykle istotne w branży komponentów elektronicznych.

Preparaty antyoksydacyjne znajdują zastosowanie nie tylko podczas lutowania, lecz także w przechowywaniu elementów połączeniowych. Działają one ochronnie przed korozją, co z kolei sprzyja trwałości wszystkich połączeń. Kluczowe jest dobranie odpowiednich preparatów w zależności od zastosowanego topnika oraz lutowia, ponieważ nie każdy produkt będzie efektywny w różnych warunkach.

Precyzyjne korzystanie z właściwych preparatów lutowniczych przyczynia się do uzyskania nie tylko wytrzymałych, ale również estetycznych połączeń w elektronice.

W jaki sposób topnik poprawia zwilżalność lutu na powierzchniach metalicznych?

Topnik odgrywa kluczową rolę w poprawie zwilżalności lutu na metalowych powierzchniach poprzez szereg istotnych mechanizmów. Po pierwsze, skutecznie eliminuje tlenki metali oraz inne zanieczyszczenia, co pozwala lutowi na bezpośredni kontakt z czystym metalem. To jest niezwykle istotne, ponieważ obecność tlenków może osłabić przyczepność, prowadząc do słabszych połączeń.

Ponadto, topnik obniża napięcie powierzchniowe stopionego lutu, co umożliwia jego swobodniejsze rozprzestrzenienie się po lutowanej powierzchni. Dzięki temu lut dociera do wszelkich szczelin, eliminując ryzyko powstawania pustek oraz strukturalnych osłabień.

Dodatkowo, topnik zabezpiecza lutowaną powierzchnię przed ponownym utlenieniem podczas procesu lutowania, co sprzyja idealnym warunkom do skutecznego łączenia komponentów. W rezultacie, odpowiednio dobrany topnik znacząco podnosi jakość oraz trwałość połączeń, co ma bezpośredni wpływ na dłuższe użytkowanie lutowanych produktów.

Dlaczego ważne jest usuwanie tlenków metali w procesie lutowania?

Usuwanie tlenków metali w procesie lutowania ma kluczowe znaczenie dla jakości połączeń. Tlenki, które powstają na powierzchni metalu, tworzą cienką, ale efektywną warstwę izolującą, uniemożliwiającą lutowi bezpośredni kontakt z metalem. Taki brak kontaktu negatywnie wpływa na zwilżalność lutu, prowadząc do osłabienia i zmniejszenia trwałości połączeń.

Na szczęście, zastosowanie topnika umożliwia skuteczne oczyszczenie metalowych powierzchni z tych niepożądanych tlenków. Topnik nie tylko poprawia stan powierzchni, ale również zapobiega ponownemu ich powstawaniu w trakcie lutowania. To przyczynia się do uzyskania czystszej i bardziej sprzyjającej przyleganiu lutu powierzchni, w rezultacie, połączenia stają się silniejsze i trwalsze.

Warto zaznaczyć, że badania dowodzą, iż eliminacja tlenków znacząco podnosi jakość lutowanych połączeń. Dodatkowo, proces ten minimalizuje ryzyko korozji, co jest niezwykle istotne dla niezawodności elektroniki w dłuższym okresie. Właśnie dlatego usuwanie tlenków metali ma ogromne znaczenie w skutecznym zastosowaniu technik lutowniczych i doborze odpowiednich topników.

Jakie aktywatory mogą wspierać działanie topnika podczas lutowania?

Aktywatory to substancje, które znacząco podnoszą efektywność topników w procesie lutowania. Ich działanie polega na usuwaniu tlenków metali z powierzchni, które mają być lutowane. W praktyce najczęściej stosuje się kwasy organiczne oraz halogenki. Dzięki tym składnikom kontakt lutu z metalem ulega poprawie, co zwiększa zarówno zwilżalność, jak i jakość połączeń.

Wybór odpowiedniego aktywatora zależy od typów materiałów oraz wymagań dotyczących jakości. Dla przykładu:

- lutowanie aluminium wymaga użycia aktywatorów o wysokiej aktywności chemicznej, by skutecznie eliminować tlenki,

- w przypadku metali takich jak miedź, wystarczające mogą być z kolei mniej intensywne aktywatory.

Połączenie aktywatorów z odpowiednimi topnikami znacząco podnosi efektywność całego procesu lutowniczego. To z kolei przyczynia się do redukcji tlenków na lutowanych powierzchniach, co prowadzi do mocniejszych i bardziej trwałych połączeń. Jest to kluczowe, zwłaszcza w dziedzinie elektroniki. Bez zastosowania aktywatorów, osiągnięcie optymalnej zwilżalności lutu staje się poważnym wyzwaniem, co negatywnie wpływa na jakość oraz długowieczność połączeń.

Jak topniki bezkalafoniowe wpływają na środowisko lutowania?

Topniki bezkalafoniowe odgrywają kluczową rolę w lutowaniu, ponieważ przyczyniają się do ochrony środowiska. W przeciwieństwie do tradycyjnych topników kalafoniowych opartych na składnikach roślinnych, te innowacyjne rozwiązania powstają z żywic syntetycznych lub organicznych. Charakteryzują się one:

- niższą toksycznością,

- łatwiejszą biodegradacją,

- prostotą usuwania resztek.

Takie cechy zmniejszają konieczność stosowania agresywnych rozpuszczalników. Często wystarczy jedynie spłukać je wodą lub użyć delikatnych detergentów. Takie podejście znacznie ogranicza ich szkodliwy wpływ na naszą planetę. Dzięki tym właściwościom, topniki bezkalafoniowe są korzystne z perspektywy nie tylko czyszczenia, ale również zdrowia ludzi i otaczającego nas ekosystemu.

Kolejną zaletą stosowania tych topników jest zwiększona odporność lutowanych połączeń, co przekłada się na mniejsze wytwarzanie odpadów w procesach produkcyjnych. Dodatkowo, ich zdolność do funkcjonowania w niższych temperaturach chroni wrażliwe komponenty elektroniczne przed uszkodzeniami. W efekcie, topniki bezkalafoniowe zyskują na popularności w branży elektronicznej, łącząc efektywność z troską o środowisko. Wybierając te rozwiązania, wspieramy bardziej zrównoważony rozwój, co jest niezwykle istotne w obliczu globalnych wyzwań ekologicznych.

Jakie są zalety stosowania topników rozpuszczalnych w wodzie?

Topniki rozpuszczalne w wodzie oferują szereg korzyści, które czynią je doskonałym wyborem w lutowaniu, zwłaszcza w branży elektronicznej. Przede wszystkim, ich usuwanie z pozostałości po lutowaniu jest niezwykle proste — wystarczy użyć wody lub delikatnych detergentów, co znacznie skraca czas czyszczenia. Taki proces przekłada się na znaczne oszczędności w produkcji, co ma duże znaczenie w automatyzacji montażu. Co więcej, topniki te są bardziej ekologiczne w porównaniu do tradycyjnych rozpuszczalników, co sprawia, że są bezpieczniejszą alternatywą dla użytkowników.

Rezygnacja z agresywnych substancji chemicznych przyczynia się do zmniejszenia ryzyka szkód zdrowotnych oraz negatywnego wpływu na środowisko. Wybierając topniki rozpuszczalne w wodzie, wspieramy również efektywność procesu lutowania, eliminując tlenki metali i inne zanieczyszczenia — to kluczowe dla udanych połączeń lutowniczych. Dzięki tym produktom możemy uzyskać lepszą jakość lutowania, która przekłada się na większą trwałość oraz niezawodność komponentów elektronicznych. Warto więc rozważyć stosowanie topników rozpuszczalnych w wodzie jako nowoczesnego i przyjaznego dla środowiska rozwiązania w lutowaniu.

Jakie są różnice pomiędzy topnikami kalafoniowymi a żelowymi?

Topniki kalafoniowe i żelowe różnią się przede wszystkim formą oraz właściwościami użytkowymi. Te pierwsze, oparte na kalafonii, to tradycyjne rozwiązania, charakteryzujące się umiarkowaną aktywnością chemiczną. Należy jednak pamiętać, że zostawiają one resztki po lutowaniu. Działają skutecznie w standardowych warunkach, eliminując tlenki oraz poprawiając przyczepność lutu.

Topniki żelowe przyjmują postać gęstych past, co znacznie ułatwia precyzyjne naniesienie ich w trudno dostępnych miejscach, co jest niezwykle istotne w przypadku lutowania SMD. Często wzbogacane są o dodatkowe aktywatory, które podnoszą ich efektywność w usuwaniu zanieczyszczeń. Dzięki odpowiedniej konsystencji, możliwe jest dokładne dawkowanie, co ma kluczowe znaczenie w wąskich przestrzeniach oraz przy delikatnych komponentach.

W kontekście lutowania SMD, topniki żelowe zazwyczaj cieszą się większym uznaniem. Ich gęstsza forma pozwala na lepszą kontrolę aplikacji. Wybór między tymi dwoma typami topników powinien być uzależniony od specyfiki projektu, a także od wymagań dotyczących precyzji i jakości połączeń. Topniki kalafoniowe doskonale sprawdzają się w standardowych zastosowaniach, natomiast te żelowe okazują się lepszym wyborem w bardziej skomplikowanych sytuacjach.